美芝隆双螺杆挤出机在聚丙烯加30%玻璃纤维复合材料挤出造粒工艺中的应用

PP+30%GF 客户生产现场,美芝隆MTX75系列双螺杆挤出机产量高达1.6t/h

一、摘要

聚丙烯(PP)+30%玻璃纤维(GF)复合材料在汽车、家电等领域具有广泛应用,其优异的力学性能和轻质特性使其成为重要的工程材料。本文综述了为什么PP中要添加30%的GF,详细阐述了在加工过程中对复合材料产品性能的关键影响要素进行了详细分析。

二、生产工艺线

1. 原料处理与预处理工艺线

2. 挤出工艺线

3. 造粒工艺线

4. 后处理工艺线

5. 质量控制与检测

6. 自动化与智能制造

三、PP加纤挤出造粒影响力学性能的关键要素

1、PP选择

选用PP原料主要依据两条原则:一是根据增强和改性产品性能的要求,从而确定选用的是均聚PP、共聚PP还是经化学处理的PP;二是根据PP所加工制品的几何形状和尺寸以及流动性能要求。

2、GF含量对PP-GF复合材料性能的影响

GF的力学强度很高,其单丝的拉伸强度为l174-3923 MPa,拉伸弹性模量高达450-1050MPa。GF的单丝直径、单丝长度及其在复合材料中的含量都会对最终性能产生影响。用于增强PP的GF主要是无碱GF。纤维直径应控制在一定范围内,5-9μm时才可以充分发挥GF的增强作用。

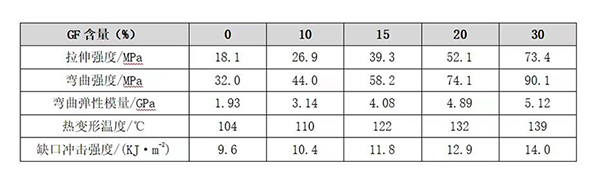

表1GF含量对PP性能的影响

由表1可知,0~30%范围内,随着GF含量的增加,材料的拉伸强度、弯曲强度和弯曲弹性模量越来越高,且具有较好的流动性。GF含量太低则起不到增强效果,过高时则脆性大,且材料的流动性差。此外,GF增强PP还具有更强的耐热性,制品的尺寸稳定性也得到大幅改善,成型收缩率减小。

3、界面相容性对PP-GF复合材料的力学性能影响

界面相容性是聚合物改性中常遇到的问题,对于PP-GF复合材料而言,如何提高界面相容性是提高其力学性能的关键。界面改性通过引入适当的界面材料(如增容剂、偶联剂等),可以显著改善聚丙烯(PP)与玻璃纤维(GF)之间的界面结合力。例如,采用固相法制备的三元单体接枝聚丙烯(GPP)作为界面改性剂,与玻璃纤维和聚丙烯共混制备PP-GF复合材料,可以显著提高复合材料的界面强度。

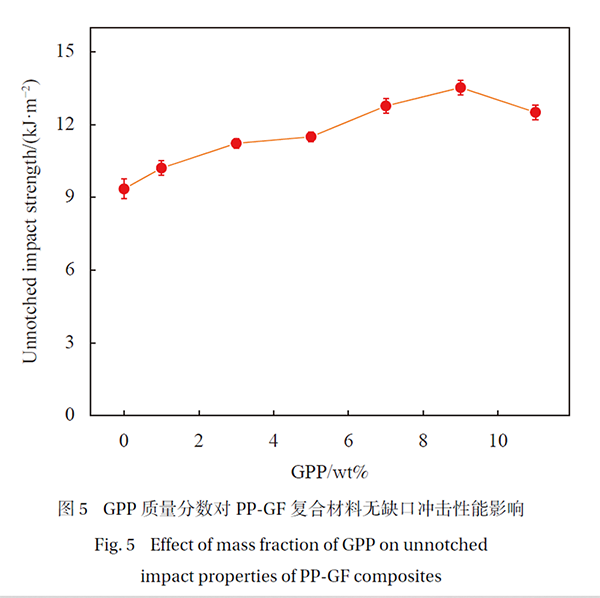

冲击性能增强:

图5显示,随着GPP添加量从0wt%增加至9wt%,无缺口冲击性能逐步提升,最佳效果出现在9wt%处,随后略有下降。这表明GPP有效改善了玻璃纤维与聚丙烯的界面相容性,提升了复合材料的抗撞击能力。但过量添加GPP会削弱聚丙烯分子链间的相互作用,导致冲击性能下降。

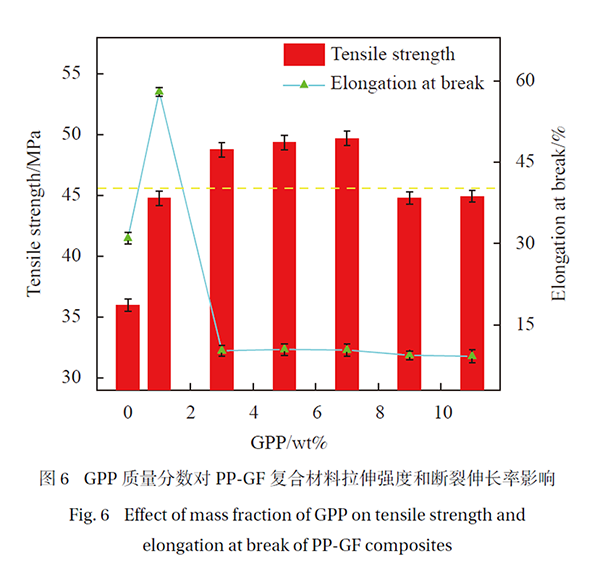

拉伸性能优化:

图6 表示添加GPP 的PP-GF 复合材料试样的拉伸强度和断裂伸长率。随着GPP 的添加,拉伸强度先增加后下降,在添加7wt% 相容剂时拉伸强度最大,说明相容剂有助于提高复合材料拉伸强度,增加了玻璃纤维在聚丙烯中的应力传递,提高了拉伸破坏能力。在相容剂大于9wt% 后拉伸强度趋于稳定,结果表明拉伸破坏主要是玻璃纤维脱粘或玻璃纤维断裂引起的,GPP 添加量超过9wt% 后不能引起界面强度的提高。在添加1wt% 相容剂时,断裂伸长率有较大提高,但随着相容剂添加大于3wt% 后,断裂伸长率在下降后且保持了稳定,表明复合材料中相容剂在一定添加后界面应变也趋于稳定。

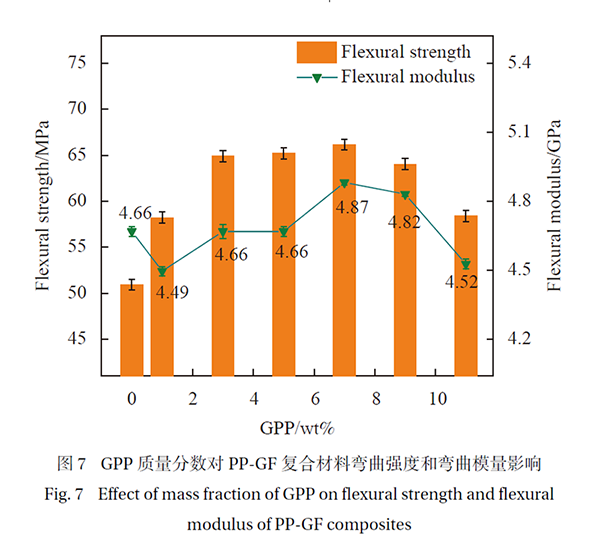

弯曲性能提升:

图7显示,随着GPP含量的增加,PP-GF复合材料的弯曲强度和弯曲模量持续上升,直至7wt%时达到最优。这归因于GPP增强了界面强度,稳定了玻璃纤维在聚丙烯基体中的分布,从而提高了复合材料的承载性能。然而,GPP含量超过7wt%后,聚丙烯分子链间的相互作用减弱,导致弯曲强度下降。

4、挤出造粒设备、工艺对复合材料的影响

温度、速度对复合材料的影响:

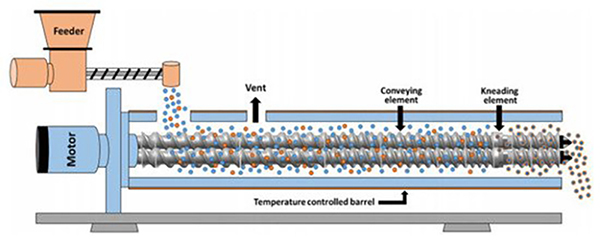

在PP+30%GF复合材料的挤出造粒工艺中,挤出机作为核心设备,其性能与操作直接决定了生产线的效率与产品质量。其中,温度控制是这一过程中的关键环节,对复合材料的力学性能有着至关重要的影响。

首先,合理的温度设置是确保玻璃纤维在聚丙烯基体中均匀分散的先决条件,同时促进聚丙烯的充分熔融与流畅挤出。温度过高会诱发材料降解,损害产品性能;而温度过低则会导致挤出不畅,甚至对设备造成损害。因此,精确控制温度是工艺优化的首要任务。

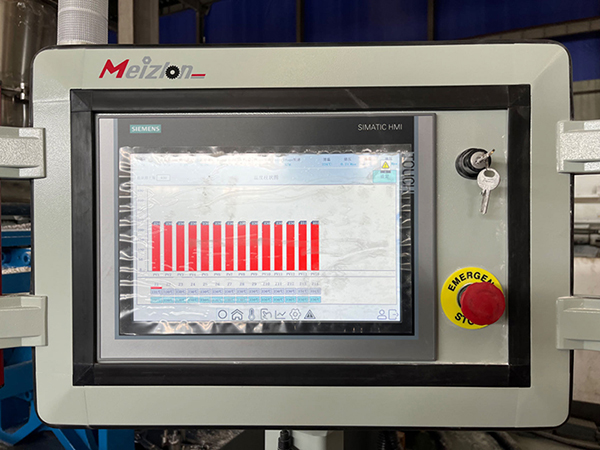

为了满足这一复杂的温度控制需求,美芝隆双螺杆挤出机采用西门子 S7-PLC1500可编程控制器+RKC的控制模块,使温度精度可以控制到±1℃。每个筒体均具备独立控温功能,能够根据不同材料的特性进行精确调节。同时,挤出机配备了高效的加热和冷却装置,确保在挤出过程中能够迅速响应温度变化,将材料维持在最适宜的加工温度范围内,进一步提升了产品的质量和一致性。

整体控制系统更是融入了节能、智能、集成的先进理念,系统间的信息交互流畅无阻,实现了生产数据的实时监控与智能分析,为生产决策提供有力支持。

挤出压力对复合材料的影响

在PP+30%GF复合材料的挤出过程中,挤出压力应控制在1.5 MPa到3.8 MPa之间。此压力范围内,熔体能够顺利挤出,制品表面光滑,尺寸精度高。同时,该压力范围有助于保持玻璃纤维的完整性,避免因过高压力导致的纤维断裂和分散不均。

冷却方式对复合材料的影响

当冷却速度减慢,伴随着冷却时间的延长,PP+30%GF复合材料的拉伸强度和弹性模量往往会呈现出显著的增长趋势。这一积极变化的核心原因在于,较慢的冷却速度赋予了聚丙烯基体中的分子链更多时间进行有序的排列与结晶。这种更为充分的结晶过程使得材料内部的分子结构更加紧密,从而直接提升了其力学性能,包括拉伸强度和弹性模量。

冷却方式还会影响产品的表面光洁度和尺寸稳定性。较快的冷却速度可能导致产品表面出现缩孔、裂纹等缺陷;而较慢的冷却速度则有助于获得更平滑、更均匀的表面。

四、结论

本文系统研究了PP原料的选择、GF对PP性能的影响、界面相容性以及挤出造粒工艺对PP-GF复合材料力学性能的影响。通过引入界面改性剂GPP,显著提高了PP-GF复合材料的冲击性能、拉伸性能和弯曲性能。挤出机在PP+30%GF复合材料的生产线上承担着熔融、混合、分散、输送、成型和质量控制等多重关键作用。它不仅是材料加工的核心设备,还直接影响到最终产品的质量和性能。通过优化挤出机的设计和工艺参数,可以显著提升复合材料的生产效率和产品质量。

美芝隆MTX系列双螺杆挤出机,选用高扭矩齿轮箱(15.0Nm/cm³ ) 和进口安全联轴器,独特水道设计筒体,高效的加热棒加热以及优质的选材等,其产量更高,加工产品质量更优。低能耗,高稳定性,具有广泛的应用范围和非常灵活的操作弹性 。MTX系列的主要特点是更大的功率密度, 更高的螺杆转速, 更强的生产能力, 优化的外内径比, 优化的防磨解决方案, 可靠性高的机械工艺。

美芝隆构建的全方位自动化生产线,涵盖从原料储存、精准输送、智能称重配混与计量喂料,到高效混炼造粒及自动包装等各个环节。这一自动化体系的实施,不仅提升了生产效率,更通过资源共享的集中管理,达到降本增效的目的。

五、参考文献

1、荆蓉、 张锐涛、孟雨辰、王彦辉、张兴刚、赵玉、张用兵《连续玻璃纤维/聚丙烯热塑性复合材料拉挤成型中的工艺参数》,2020。

2、吴超、钱晶《玻纤增强阻燃聚丙烯的研制》,2015。

3、黄云刚、黄维龙、洪浩群、张海燕《界面改性对聚丙烯-玻璃纤维复合材料力学性能影响》,2022年。